垂直固化炉固化后胶水气泡-成因与解决方案

一、气泡成因深度解析

1. 材料因素:

搅拌工艺缺陷:搅拌过程中空气混入形成微气泡;材料自身吸潮导致固化时水分汽化产生气泡。

原料相容性:不同组分混合时表面张力差异,易形成不稳定界面导致气泡残留。

2. 点胶工艺缺陷:

工艺参数失衡:点胶速度、压力、针头直径等参数不匹配,导致胶液流动时卷气或飞溅。

路径设计不合理:点胶轨迹存在死角或重叠区域,造成局部胶层过厚,气泡难以逸出。

3. 基材表面污染:

表面能不足:基材表面残留油脂、水汽或氧化层,降低胶水润湿性,形成界面气泡。

环境湿度影响:高湿度环境导致基材或胶水吸潮,固化时水蒸气膨胀形成气泡。

4. 固化工艺失当:

温度梯度失控:升温速率过快或固化温度过高,胶水内部气体膨胀速率超过表面固化速率,导致气泡被困。

固化程序缺陷:缺乏预固化阶段或固化时间不足,无法有效释放初始气泡。

5. 设备系统问题:

真空系统效能不足:真空度未达到工艺要求,无法有效排除胶层内空气。

温度场均匀性差:固化炉内存在温度梯度,导致不同区域胶水固化速率差异,诱发气泡迁移或残留。

二、系统性解决方案

1. 材料预处理与管控:

实施真空脱泡工艺(建议真空度≤-0.095MPa,脱泡时间≥30min),配合行星式搅拌器降低剪切力。

严控材料储存条件(湿度≤30%RH,密封保存),使用前进行水分含量检测。

2. 点胶工艺优化:

动态参数匹配:通过DoE实验确定最佳点胶速度、压力与针头组合,避免胶液湍流。

路径智能规划:采用CAD模拟优化路径,消除盲区,确保胶层厚度均匀性(±10μm以内)。

3. 基材表面工程:

引入等离子清洗或超声波溶剂清洗工艺,去除表面污染物,提升表面能至≥42mN/m。

建立环境温湿度监控系统(推荐23±2℃,40±5%RH),确保基材干燥状态。

4. 固化工艺精细化控制:

实施分段式固化程序:预固化(80℃/10min)→低温慢升(1℃/min至150℃)→恒温固化。

配置间歇式真空辅助系统(固化中期开启真空3次,每次5min),促进气泡逸出。

5. 设备升级与监测:

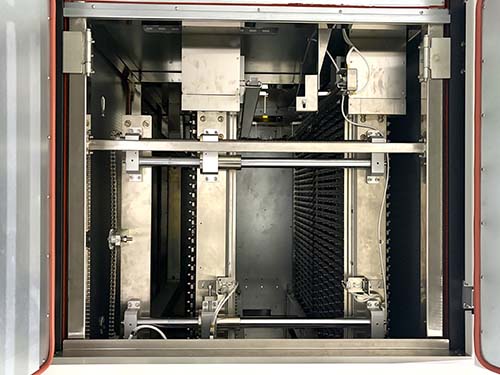

升级高真空固化炉(极限真空度≤1Pa),配置多点温度探头(±2℃均匀性)。

集成在线监测系统:红外测温仪实时监控温度分布,高速相机捕捉气泡生成过程。

三、长效管理机制

1. 制定标准化作业程序(SOP),涵盖材料检验、设备校准、工艺参数表等关键环节。

2. 实施全员培训计划,重点强化操作规范与异常处理能力。

3. 建立供应链质量追溯体系,对关键物料进行批次管控。

4. 定期开展工艺验证(如气泡切片分析、拉力测试),持续优化工艺窗口。

核心要义:以全流程思维构建“材料-工艺-设备”协同优化体系,通过精准参数控制与实时监测手段,实现气泡缺陷的预见性管理,确保固化后胶层零气泡、高可靠性。